Данная статья - часть большого материала о заводе “ИНТЕРСКОЛ-Алабуга”, одном из немногих предприятий по производству электроинструмента и средств малой механизации на территории России. Еще более примечателен тот факт, что это новейшая производственная площадка в нашей стране, введенная в строй в 2014 г. В перспективе, после запуска всех 3-х запланированных очередей, “ИНТЕРСКОЛ-Алабуга” станет крупнейшим отраслевым заводом в РФ, способным выпускать до 5 млн. единиц готовой продукции в год, покрывая около 25% потребностей отечественного инструментального рынка.

Ну а пока поговорим о первой очереди завода, которая практически с момента своего запуска работает в полную силу. Мощное, современное и высокотехнологичное предприятие, несомненно, заслуживает самого пристального и всестороннего изучения как изнутри, так и снаружи. Добро пожаловать в завтрашний день индустрии производства электроинструмента и средств малой механизации!

Еще статьи материала:

Корпус инструмента - одна из важнейших его частей, ведь многие потребители выбирают инструмент именно “по одежке”, обращая внимание на качество и аккуратность изготовления внешних элементов конструкции. Следовательно, корпус должен быть добротным, прочным и безупречным на вид.

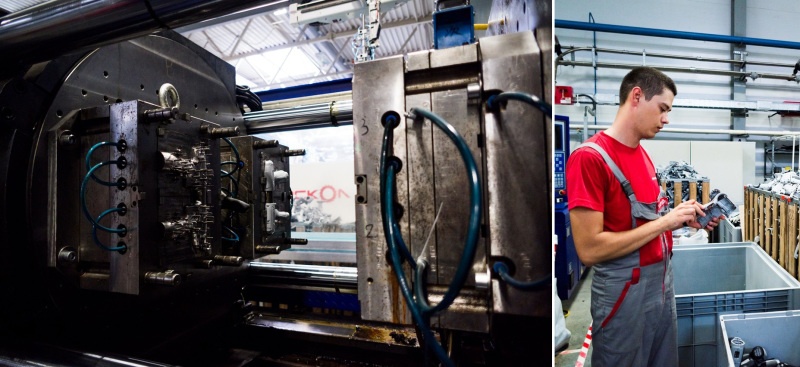

На заводе “ИНТЕРСКОЛ-Алабуга” смонтирована линия термопластавтоматов по изготовлению пластиковых деталей. Так она выглядит на общем плане.

Сюда по конвейеру подается сырье - гранулированный стеклонаполненный полиамид. Весь процесс автоматизирован: расплавленный материал под давлением впрыскивается в литьевую форму, выдерживается несколько секунд, после чего специальный манипулятор (его работу можно увидеть на фото слева) помещает отлитую деталь на конвейер, по которому она попадает в корзину. На этом этапе участие человека не требуется, однако впоследствии потребуется на специализированных станках аккуратно зачистить литники.

Часть корпусных элементов дополнительно подвергается заливке резиновых накладок, позволяющих пользователю надежно удерживать инструмент в процессе работы. Процесс также автоматизирован, операция выполняется двойным шприц-прессом, причем оператор установки визуально проверяет качество каждого изделия.

Кроме корпусных деталей и рукояток (на фото - основная рукоятка перфоратора “ИНТЕРСКОЛ” П-28/800ЭВ) в цеху пластикового литья отливаются диафрагмы, крыльчатка (вентиляторы) для электродвигателей и прочие детали из пластика.

Сырье для работы термопластавтоматов поступает по пневматическому трубопроводу с расположенного в соседнем помещении склада. Вот как выглядят приемные бункеры и емкости.

Рядом находится линия по выпуску пластиковых кейсов методом выдувки: из подающего дорна выходит полиэтиленовый “мешок”, установка формует ее в чемодан, а оператору остается лишь контролировать процесс и извлекать готовые изделия.

Излишки литья аккуратно обрезаются и складываются в корзину. Впоследствии они перерабатываются измельчением (видно на фотографии справа) и используются снова.

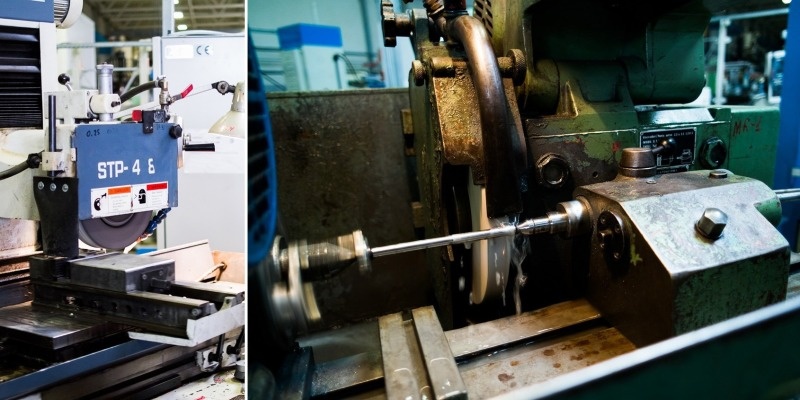

Неподалеку находится ремонтный участок, обслуживающий литейные цеха. Здесь, например, шлифуются пресс-форма и ее толкатель.

Сборка конечной продукции - это одна из тех операций, которая требует участия человека. Практически на любом машиностроительном предприятии, будь то автомобильный завод или фабрика по выпуску велосипедов, финальная сборка выполняется вручную. Производство электроинструмента и средств малой механизации на заводе “ИНТЕРСКОЛ-Алабуга” - не исключение.

Например, так происходит напрессовка заднего подшипника якоря электродвигателя.

А так выглядит запрессовка шарикоподшипника в редуктор дрели ДУ-13/750Т.

На этом участке с помощью специальных машин выполняется опрессовка контактов провода. Кстати, самые внимательные могут разглядеть здесь строительный фен “ИНТЕРСКОЛ”, с помощью которого выполняется термоусадка изолирующего провода трубки.

Небольшой отступление: в производстве продукции российской торговой марки “ИНТЕРСКОЛ” участвуют и другие инструменты российской торговой марки ИНТЕРСКОЛ. Например, на сборке вертикальных перфораторов П-28/800ЭВ используются аккумуляторные дрели-шуруповерты серии М2 - стандартные, но без наклеек.

Основная линия - это конечный этап сборки инструмента, когда электрические, механические части и корпусные детали соединяются воедино. Тут работает наибольшее количество людей.

Дружный коллектив сотрудниц сборочного участка, ответственных за наклеивание маркировочных этикеток, никогда не унывает! Одна из финальных стадий рождения российского электроинструмента: именно здесь он обретает свое ИМЯ.

Сотрудницы упаковочного участка вполне довольны своей работой.

Каждый выпускаемый экземпляр электроинструмента, прежде чем отправиться на упаковку, проходит тщательную проверку. Во-первых, в конце сборочной линии сотрудник включает устройство и проводит его обкатку на специальном стенде. Кроме того, изделия проходят тест на электробезопасность.

К перфораторам особое отношение: они проверяются на корректность работы в режиме с ударом и на срабатывание защитной муфты - долото блокируется в гнезде с плоским шлицом на специальной металлической форме.

Кроме всего прочего, выбранные случайным образом образцы продукции отправляются в лабораторию, где подвергаются ресурсным испытаниям на специальных стендах. К примеру, УШМ должна проработать здесь не менее 200 часов без ремонта (замена угольных щеток электродвигателя не в счет).

Присоединяйтесь к самому крупному DIY сообществу