Данная статья - часть большого материала о заводе “ИНТЕРСКОЛ-Алабуга”, одном из немногих предприятий по производству электроинструмента и средств малой механизации на территории России. Еще более примечателен тот факт, что это новейшая производственная площадка в нашей стране, введенная в строй в 2014 г. В перспективе, после запуска всех 3-х запланированных очередей, “ИНТЕРСКОЛ-Алабуга” станет крупнейшим отраслевым заводом в РФ, способным выпускать до 5 млн. единиц готовой продукции в год, покрывая около 25% потребностей отечественного инструментального рынка.

Ну а пока поговорим о первой очереди завода, которая практически с момента своего запуска работает в полную силу. Мощное, современное и высокотехнологичное предприятие, несомненно, заслуживает самого пристального и всестороннего изучения как изнутри, так и снаружи. Добро пожаловать в завтрашний день индустрии производства электроинструмента и средств малой механизации!

Все статьи материала:

Движущей силой любого электроинструмента, его “сердцем”, является электродвигатель. Поэтому на заводе “ИНТЕРСКОЛ-Алабуга” было уделено огромное внимание организации высокотехнологичного производства электродвигателей по максимально полному циклу.

Коллекторный двигатель электроинструмента состоит из двух отдельных частей: статора (неподвижная часть) и ротора (подвижная часть, которая вращается внутри статора и приводит в движение остальные механизмы). Процессы создания этих частей двигателя хоть и во многом схожи, но все же имеют важные различия.

Производство ротора - процесс многоступенчатый. На начальном этапе изготавливаются два элемента - вал и наборный пакет, составляющие части второго автоматически штампуются высокоточным быстроходным прессом, после чего собираются в пакет и обжимаются на другом прессе.

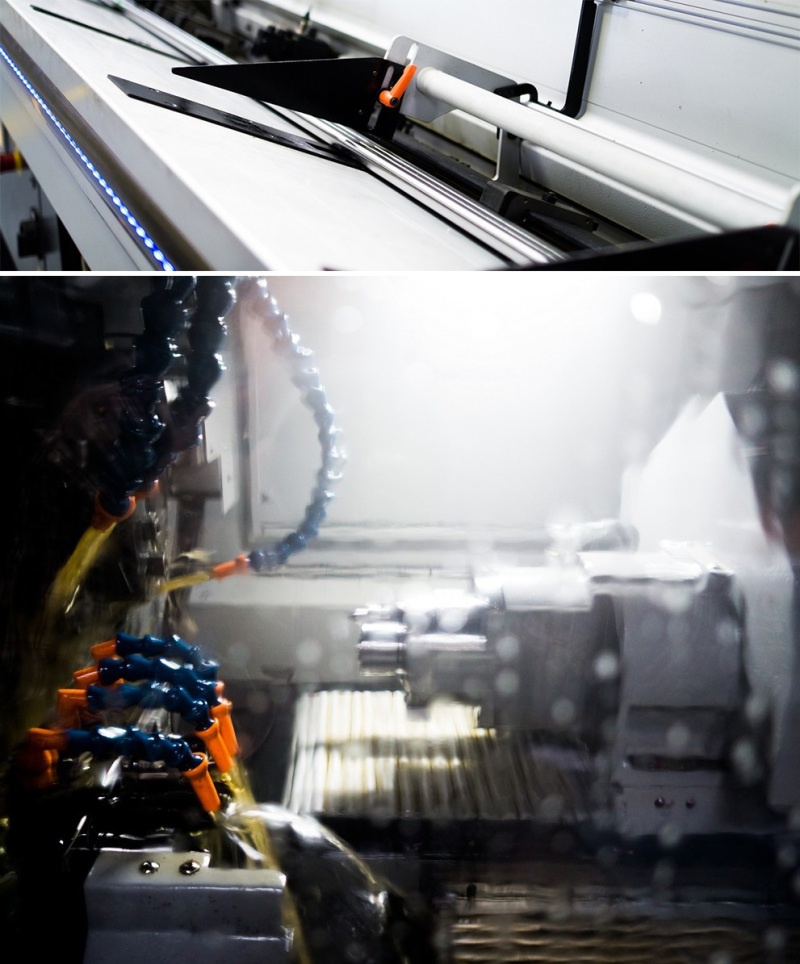

Вал вытачивается из калиброванного металлического прутка на автоматизированном токарном станке за одну установку.

На фото сверху в подающем устройстве станка лежит подготовленный пруток, снизу показана камера, в которой происходит процесс токарной обработки с использованием смазочно-охлаждающей жидкости. Выточенная деталь автоматически попадает в корзину.

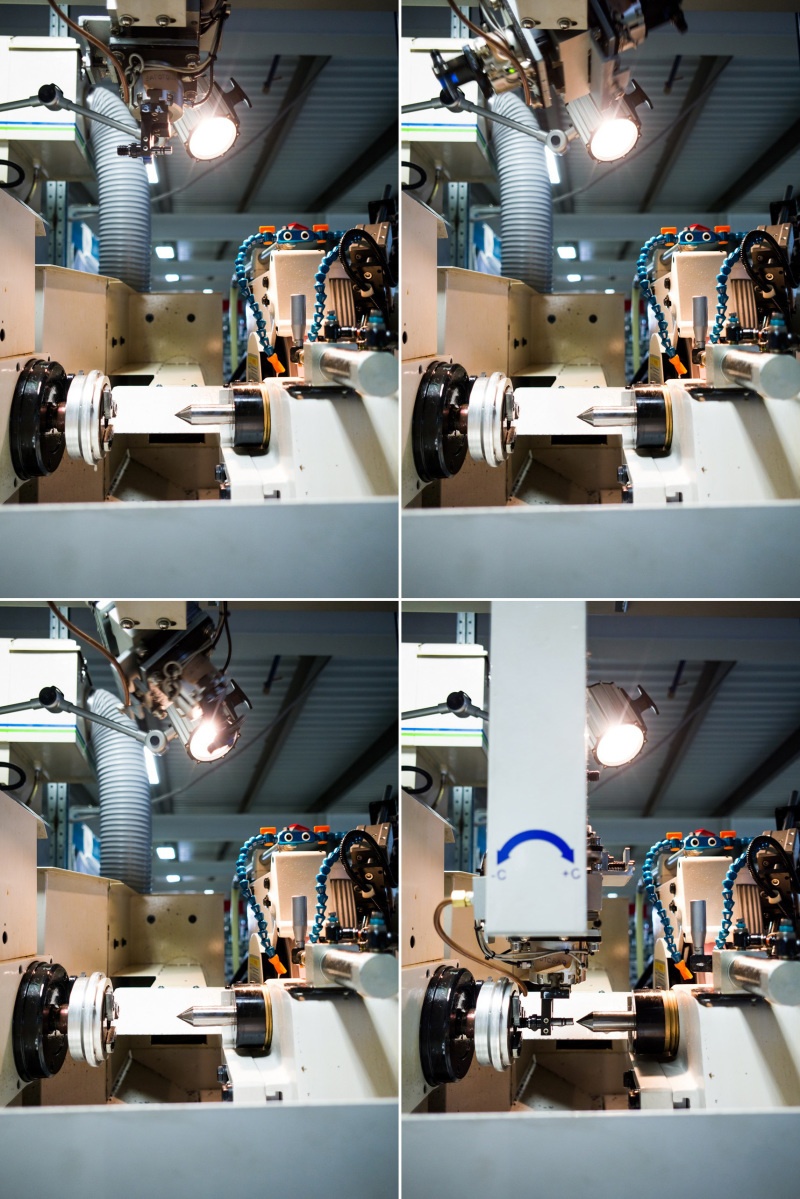

Следующий этап - закалка поверхности вала токами высокой частоты на ТВЧ-установке с ЧПУ. Для обеспечения безопасности работников вокруг оборудования установлены ограждающие конструкции.

Человеческое вмешательство требуется здесь только для того, чтобы разместить валы на корзине и забрать их оттуда по окончании процесса закалки. Все остальное делается в автоматическом режиме с использованием манипулятора. На фотографии видно, как манипулятор берет вал и отправляет его в зону обработки ТВЧ.

К слову, аналогичный принцип автоматизации используется при шлифовке шпинделей. Сначала манипулятор берет из приемной корзины деталь и устанавливает ее на станок.

После этого выполняются предварительное измерение, мокрая шлифовка, контрольный замер и перемещение детали в корзину для готовых изделий.

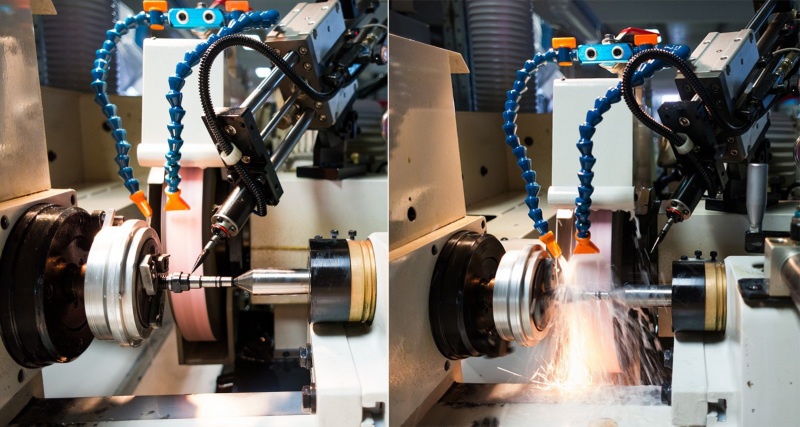

Но вернемся к валу ротора, который после закалки подвергается шлифовки шеек.

На фотографии показаны общий вид круглошлифовального станка с ЧПУ, конвейер для подачи деталей и конвейер для перемещения отшлифованных валов.

После этого вал и пакет ротора собираются в единое целое, а пространство между ними заливается изолирующим компаундом на специальных шприц-прессах.

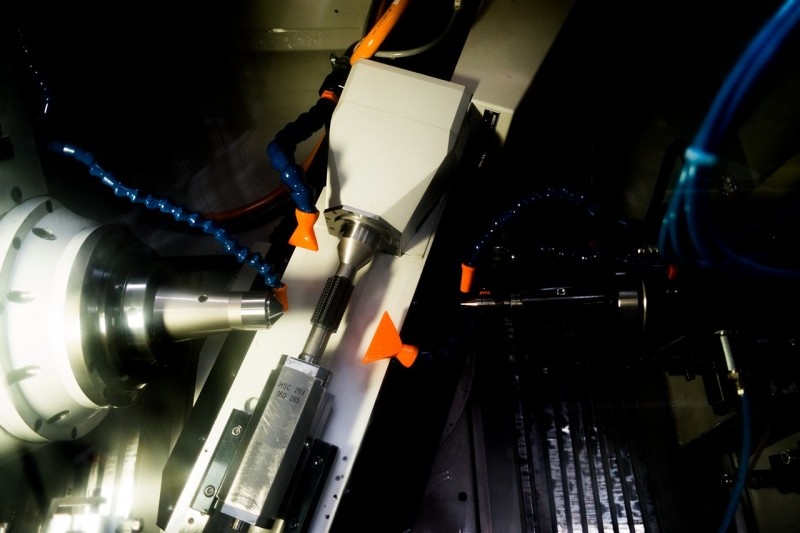

Далее выполняется токарная обработка посадочного места под коллектор.

Рядом установлены зубофрезерные автоматы для нарезания зубьев (зубчатой передачи) на валу ротора. Операция выполняется за один проход.

Продолжение - во второй части статьи.

Присоединяйтесь к самому крупному DIY сообществу