Данная статья — часть большого материала о заводе “ИНТЕРСКОЛ-Алабуга”, одном из немногих предприятий по производству электроинструмента и средств малой механизации на территории России. Еще более примечателен тот факт, что это новейшая производственная площадка в нашей стране, введенная в строй в 2014 г. В перспективе, после запуска всех 3-х запланированных очередей, “ИНТЕРСКОЛ-Алабуга” станет крупнейшим отраслевым заводом в РФ, способным выпускать до 5 млн. единиц готовой продукции в год, покрывая около 25% потребностей отечественного инструментального рынка.

Ну а пока поговорим о первой очереди завода, которая практически с момента своего запуска работает в полную силу. Мощное, современное и высокотехнологичное предприятие, несомненно, заслуживает самого пристального и всестороннего изучения как изнутри, так и снаружи. Добро пожаловать в завтрашний день индустрии производства электроинструмента и средств малой механизации!

Все статьи материала:

Этот материал является продолжением данной записи.

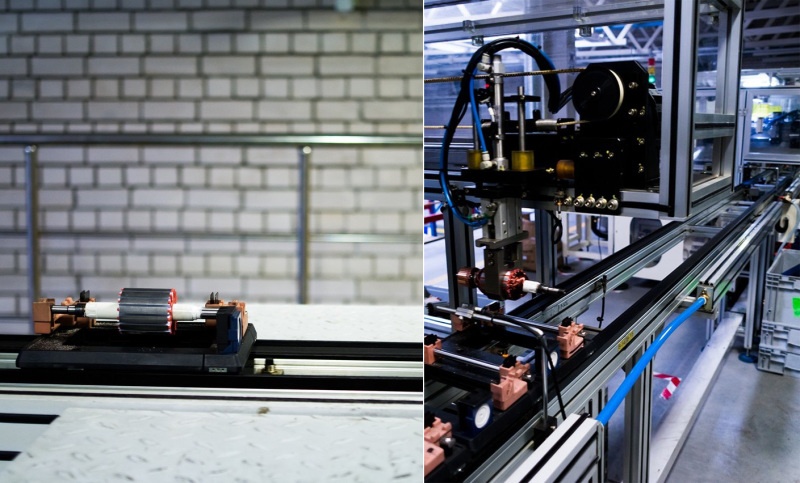

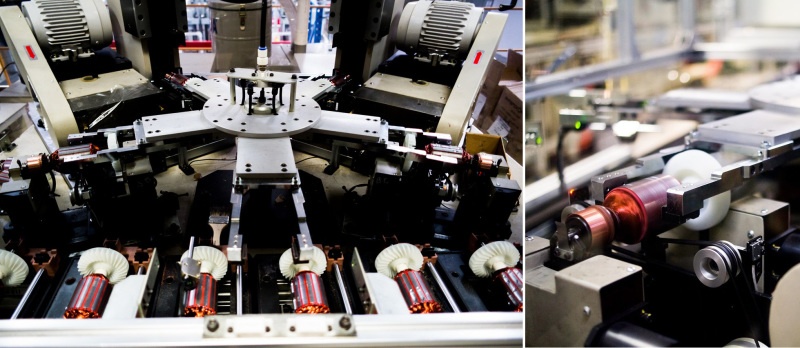

Следующая производственная линия превращает заготовку в полноценный ротор. Это роботизированный конвейер, на котором выполняются десятки операций. Более всего данный участок похож на завод внутри завода, где десятки станков работают в едином слаженном комплексе с минимальным участием человека: на приемную площадку ставится заготовка, и через некоторое время здесь же можно забрать готовый ротор.

Заготовки движутся по конвейеру в специальных паллетах. Перед началом выполнения технологической операции манипулятор снимает заготовку с паллеты, помещает ее внутрь установки, а потом возвращает деталь обратно в паллету. Заготовка перемещается к следующей установке.

Рассмотрим некоторые операции поближе. Для справки: в данном материале они располагаются не в хронологической последовательности.

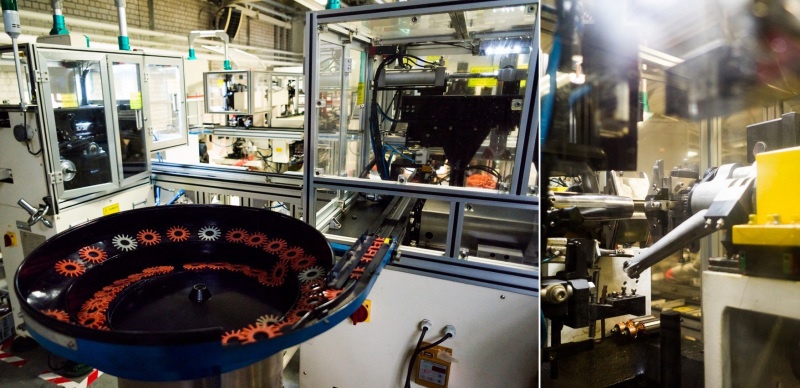

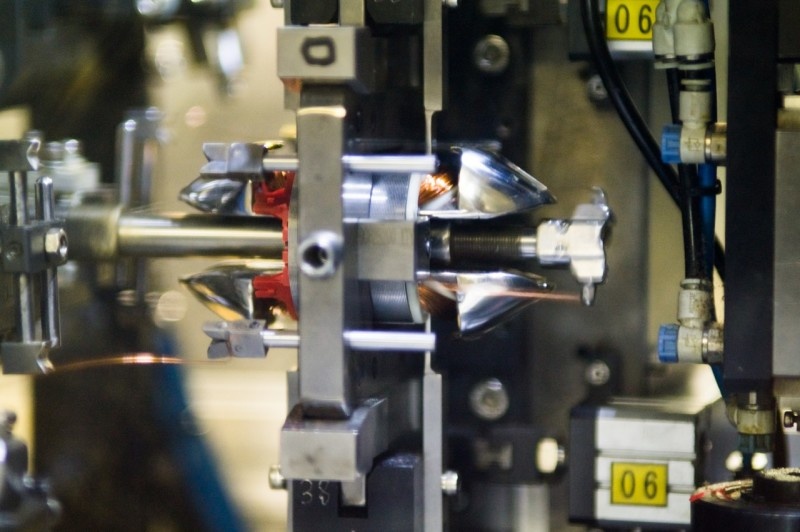

Слева - бункер для изоляционных шайб, они устанавливаются одними из первых по ходу движения конвейера. Справа - установка для намотки ротора. Передать красоту и изящество этого процесса с помощью фотографии невозможно, зато прилагаемая видеозапись позволяет в полной мере оценить быстроту и точность работы намоточной машины.

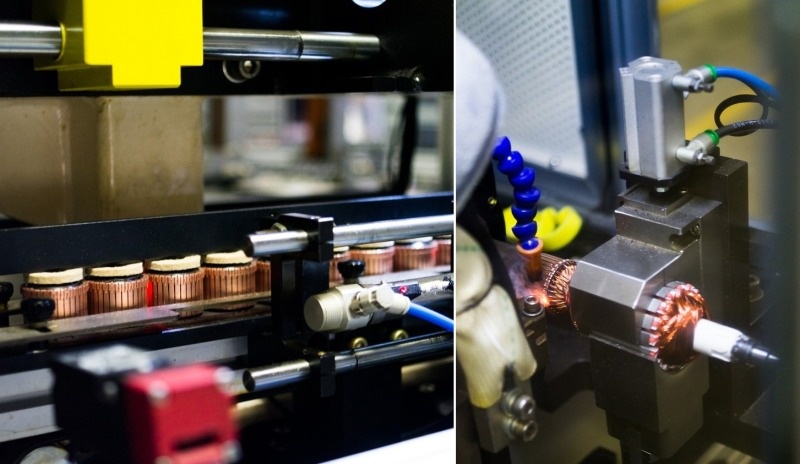

На этой стадии происходит установка коллекторов с операцией по присоединению их ламелей к проводам обмотки (фото справа). Для охлаждения мест пайки используется сжатый воздух, поступающий по гофрированной синей трубке.

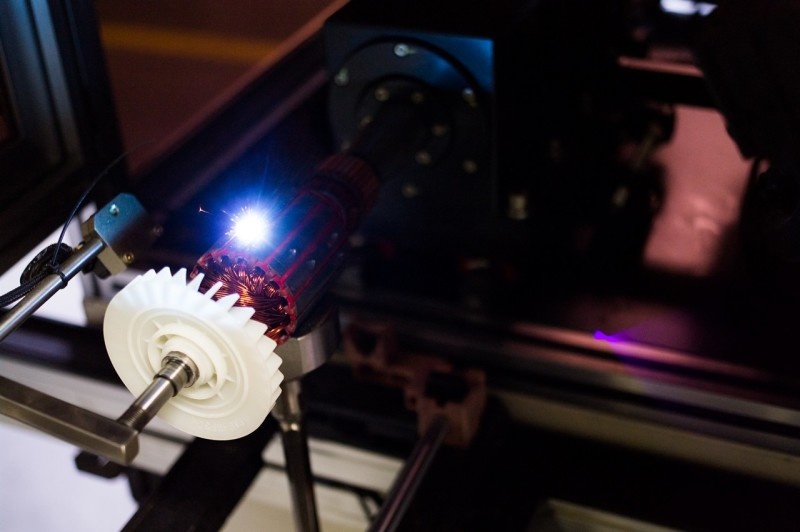

Еще одна операция - установка вентилятора, который напрессовывается на соответствующую шейку вала ротора.

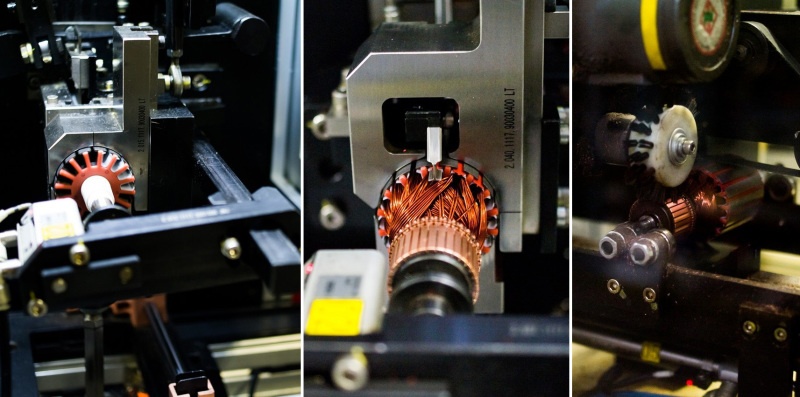

Эти установки отвечают за изоляцию пакета ротора, монтаж клина и зачистку ламелей коллектора.

В одной из камер происходит лазерное нанесение маркировки, стекло смотрового окна тонировано для защиты зрения оператора.

Тут происходит автоматическая балансировка ротора.

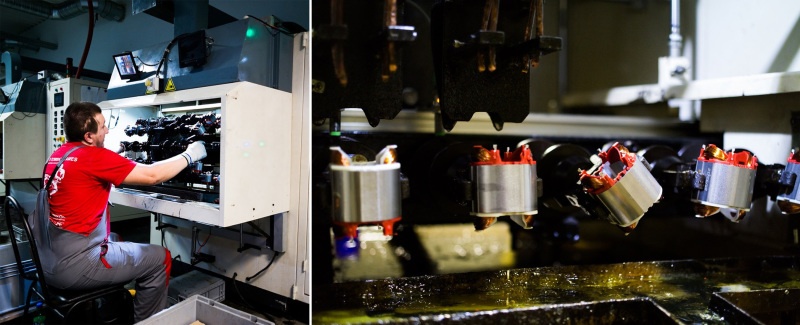

Капельная пропитка лаком - довольно грязный процесс, для него на заводе выделена отдельная зона. В приемную камеру загружаются детали (фото слева), дальнейшая процедура автоматизирована (фото справа - из рабочей зоны установки).

Готовые роторы поступают на склад комплектующих, а оттуда - на сборку. На фото показан ротор в разрезе на столе технолога, который проверяет качество пропитки.

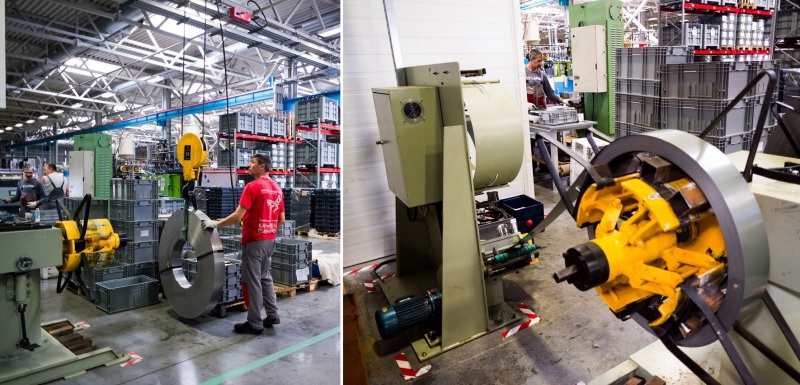

Как и ротор, статор электродвигателя начинается с его основы - наборного пакета металлических пластин. К слову, пакеты якоря и статора делаются в один прием на высокоточном быстроходном прессе, куда подается листовой металл из бобин.

На фотографии - рабочая зона этого быстроходного (до 300 ударов в минуту) пресса: в итоге оператор получает готовый пакет пластин статора, который остается лишь обжать.

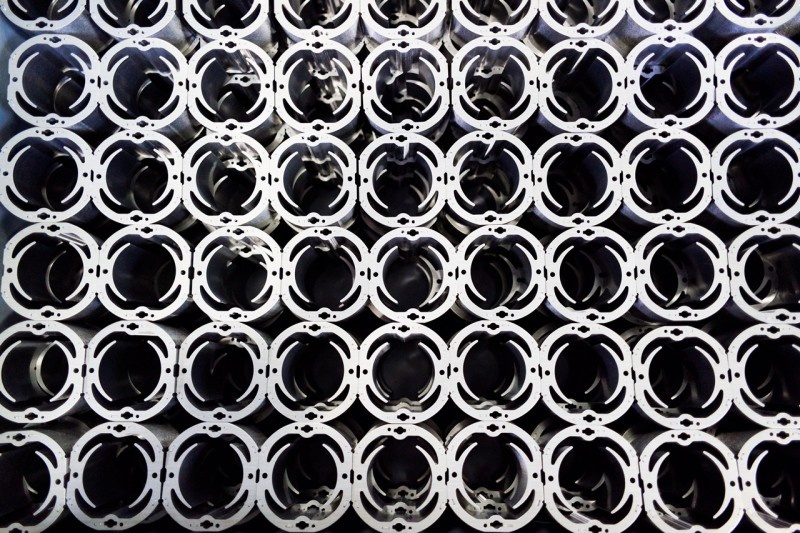

Пакет статора к дальнейшей сборке готов!

Затем деталь отправляется на роботизированный конвейер, где выполняется сборка и намотка статора. Линия автоматизирована, оператору необходимо лишь загружать комплектующие и снимать готовую часть электродвигателя.

Один из ключевых процессов - намотка эмаль-провода. Манипулятор забирает деталь с конвейера и перемещает ее внутрь одной из станций автоматизированной линии. Намотчик совершает возвратно-поступательные движения, а его головка вращается вокруг оси, причем все происходит с очень высокой скоростью. После завершения операции манипулятор возвращает деталь на конвейер для отправки на следующие станции.

Собранные статоры пропитываются лаком на пропиточной машине. Их загрузка и выгрузка выполняются вручную оператором, а остальное происходит автоматически: детали прокручиваются и пропитываются лаком капельным способом.

Фактически при изготовлении статора только две операции выполняются вручную. Первая - обжим выводных проводов: их подсоединяют вручную, после чего статор подвергается термообработке для усадки изоляции.

Вторая - бронирование обмоток. Оператор подключает выводы статора к установке, которая опускает деталь в ванну и подает напряжение. В результате обмотка нагревается до 50-70 градусов Цельсия, и под воздействием температуры на ней происходит спекание бандажировочного порошкового покрытия. Излишки порошка на магнитопроводе легко сдуваются потоком сжатого воздуха.

Присоединяйтесь к самому крупному DIY сообществу